产品描述

一、核心应用场景:聚焦高端制造的“精度刚需”

高精度真空热压成型机以“高真空+高精度+热压”的协同优势,覆盖电子半导体、新材料、航空航天、汽车、医疗等多个战略新兴行业,解决了传统工艺无法满足的“高密实度、低缺陷、高一致性”需求。

1. 电子半导体:封装与器件的“零缺陷”保障

- 多层陶瓷电容器(MLCC):需将数十层陶瓷生料片与内电极交替堆叠,高精度真空热压可实现层间无气泡(空洞率<1%)、平面度±0.02mm,保证共烧后容量(如0201规格MLCC容量达10μF)与微型化(尺寸0.2mm×0.1mm),是手机、电脑等电子设备的核心元件。

- 陶瓷基板(Al₂O₃/AlN):用于功率器件(如IGBT)的DBC(直接覆铜)基板,需铜箔与陶瓷的高强度结合。真空热压可实现低空洞率(<3%)、热导率提升20%(如AlN基板导热系数达200W/m·K),确保温度均匀性(±1℃以内),避免器件过热失效。

- 静电卡盘(ESC)与加热盘:半导体光刻设备中的核心部件,需高致密度(>98%)、温度均匀性±0.5℃。高精度真空热压可解决12英寸以上大尺寸部件的均匀性难题,保证晶圆加工时的温度稳定性(如台积电5nm工艺的核心装备)。

2. 新材料:高性能复合材料的“成型基石”

- 碳纤维/玻纤制品:如碳纤维手机后盖(iPhone 16 Pro碳纤维版)、玻璃纤维平板壳,需薄壁(0.7mm)+ 高刚性(弯曲模量>300GPa)。真空热压可实现纤维定向排列(误差<0.05mm)、树脂均匀固化(温度±1℃),表面粗糙度Ra<0.8μm(镜面级),同时减重30%(比金属后盖轻50g)。

- 石墨烯复合材料:高导热热界面材料(TIM)需定向排列石墨烯填料,真空热压可提升垂直方向热导率(>50W/m·K)(比传统TIM高2倍),满足5G基站、服务器的散热需求(如华为5G基站的核心散热部件)。

- 陶瓷基复合材料:如SiC纤维增强陶瓷,需高致密度(>95%)、无氧化。真空热压可在1500℃下实现纤维与基体的紧密结合,用于航空发动机叶片(耐高温1200℃以上)。

3. 航空航天:极端环境下的“结构安全”

- 碳纤维结构件:如飞机机翼框架、卫星支架,需轻量化(减重40%)+ 高强度(抗冲击性提升2倍)。高精度真空热压可保证结构尺寸一致性(误差<0.03mm)、层间密实度>98%,适应太空环境的零振动要求(如 SpaceX Starlink卫星的支架)。

- 金属陶瓷部件:如钛合金-陶瓷复合发动机部件,需无氧化(真空10⁻³Pa级)、压力均匀(±1%)。真空热压可避免金属氧化,提升部件耐高温(1200℃)与抗疲劳性能(寿命延长2倍)。

4. 汽车制造:轻量化与安全的“双重提升”

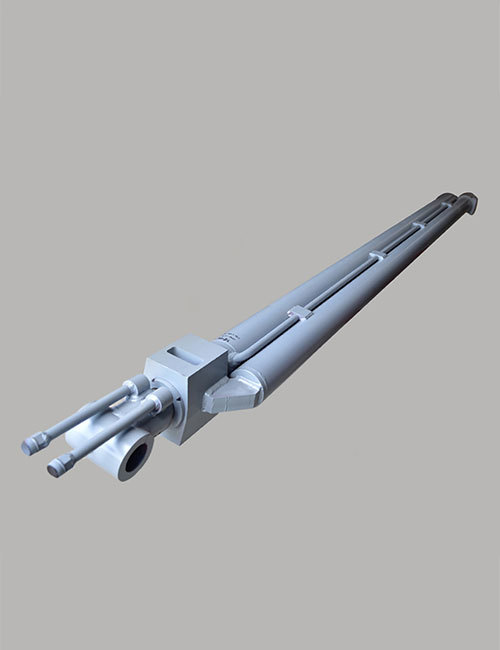

- 碳纤维车身部件:如特斯拉Cybertruck的碳纤维车门,需减重30%+ 强度提升50%。高精度真空热压可实现大型部件(4米长)平行度±0.05mm,避免焊接时应力集中,提升抗冲击性(如碰撞测试中车门变形量减少40%)。

- 新能源电池部件:如锂电池负极石墨匣钵,需高密实度(>2.2g/cm³)+ 低孔隙率(<1%)。真空热压可防止匣钵内部气泡,延长使用寿命(从500次循环提升至1500次),降低电池成本。

5. 医疗与新能源:高可靠性产品的“精准制备”

- 医疗精密塑料件:如手术器械外壳(如腹腔镜器械),需无毛刺+ 尺寸一致(误差<0.02mm)。高精度真空热压可避免毛边(无需后续打磨),保证PC材料的韧性(冲击强度>60kJ/m²),符合医疗设备的无菌要求。

- 新能源热界面材料(TIM):如石墨烯-硅脂复合材料,需定向排列填料。真空热压可提升垂直方向热导率(>40W/m·K),确保电池模块的温度均匀性(±2℃以内),延长电池寿命(如宁德时代三元锂电池寿命提升15%)。

二、关键特点:精度与性能的协同优势

高精度真空热压成型机的“高”,本质是“参数精准控制+真空环境+智能化操作”的综合结果,核心特点如下:

1. 高精度参数控制:极致的工艺稳定性

- 温度控制:采用多段加热系统(电加热或远红外线),温度误差±0.5℃以内(部分机型可达±0.1℃),确保材料均匀受热(如陶瓷生料片加热均匀性±2℃)。

- 压力控制:伺服闭环系统实现压力精准调节(压力范围20-500T,误差±1%),分段加压(预压-主压-保压)保证材料密实度(如碳纤维致密度>98%)。

- 真空度控制:可达到10⁻³Pa级高真空,快速抽真空(1分钟内达到2.6kPa),有效排除材料中的气体(如陶瓷粉末中的空气),防止气泡产生。

2. 真空环境优势:无氧化与高密实度

- 无氧化保护:真空环境避免材料在高温下氧化(如活性金属钛电极),保持材料原有性能(如AlN基板的导热系数不下降)。

排除气泡与杂质:真空状态下,材料中的气体被快速抽出,减少成品中的空洞(如陶瓷基板空洞率<3%),提升产品强度(如碳纤维部件抗冲击性提升30%)。

3. 高效与一致性:批量生产的核心保障

- 短周期:相比传统烧结工艺,热压成型周期缩短50%以上(如MLCC热压周期从2小时缩短至40分钟),提高生产效率。

- 高一致性:采用PLC程序控制,多段参数(压力、温度、时间)可存储并重复调用(如存储50组以上工艺程序),批次稳定性高(CPK>1.67),废品率降低至0.5%以下(传统工艺废品率约3%)。

4. 智能化与灵活性:适应多样化需求

- 智能化操作:触摸屏界面支持参数实时监控(如当前压力、温度、真空度),远程监控功能(MQTT协议)可实现设备状态预警(如发热管故障、压力异常),响应时间<1分钟。

- 多段工艺调节:支持多段压力(如预压20T→主压300T→保压50T)、多段温度(如80℃→150℃→100℃)设置,适应不同材料(如陶瓷、碳纤维、高分子)的成型需求。

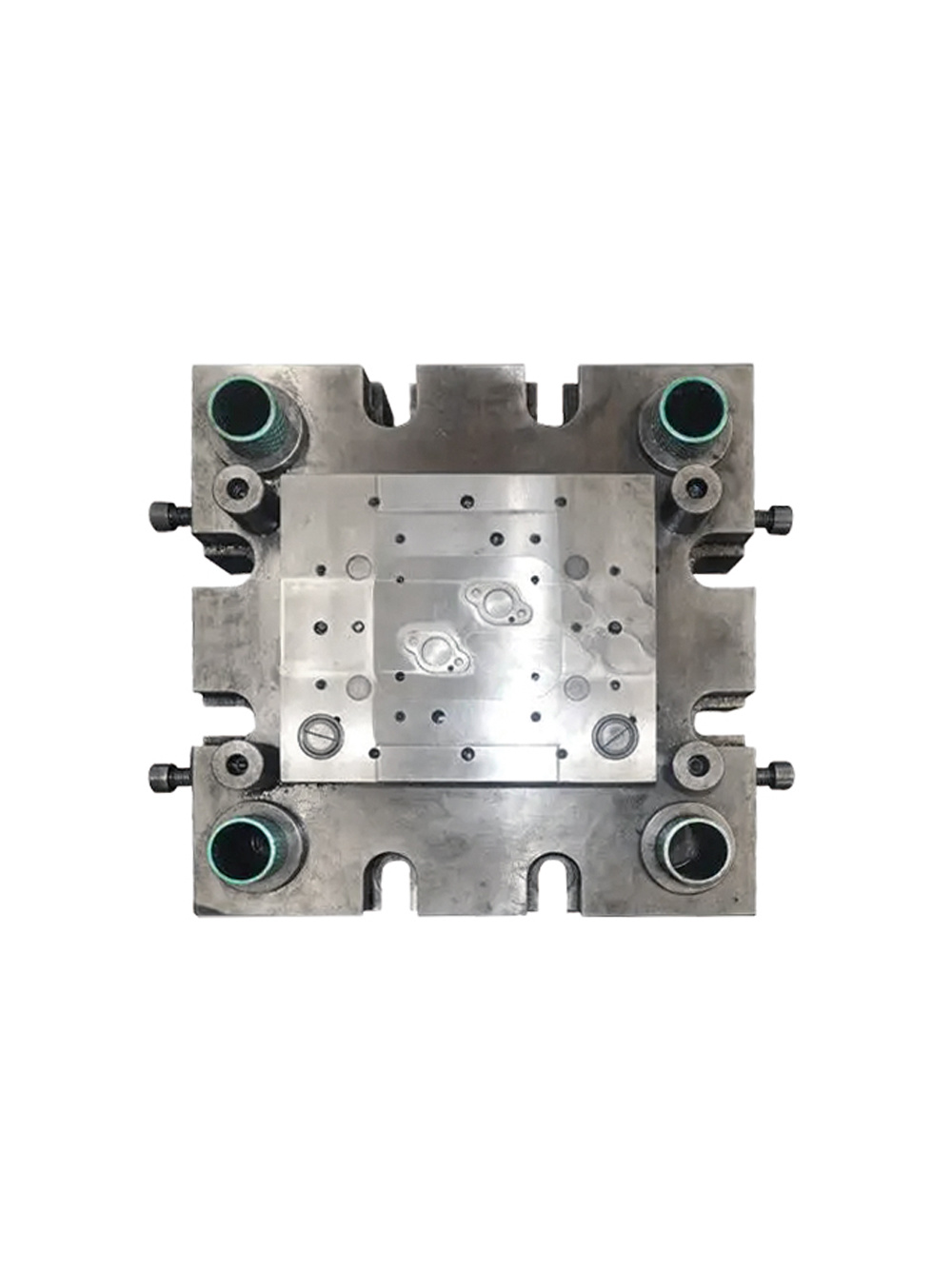

- 结构灵活性:采用四柱三梁结构,上下加热板平行度±0.03mm,平面度±0.02mm,可适应不同尺寸模具(如640×530mm发热台面),换模时间<30分钟。

5. 广泛适用性:覆盖多行业多材料

材料适配:适用于陶瓷、金属、高分子、复合材料(碳纤维、玻纤、石墨烯)等多种材料,满足不同行业的成型需求(如电子半导体的陶瓷部件、汽车的碳纤维部件)。

行业覆盖:广泛应用于电子、半导体、航空航天、汽车制造、医疗器械、新能源等领域,是高端制造的核心装备(如特斯拉、苹果、宁德时代等企业的核心供应商)。

总结

高精度真空热压成型机是“高端制造”的基石,其核心价值在于将“材料性能”与“成型精度”最大化结合——通过精准的参数控制、真空环境的保护、智能化的操作,实现“从材料到产品”的“零误差”转化。随着碳纤维、石墨烯等新材料的普及(全球碳纤维需求年增长率>15%),以及电子半导体、新能源等行业的升级需求,高精度真空热压成型机将持续成为“高端制造”的“核心装备”,推动更多产品实现“轻量化、高性能、高一致性”的目标。

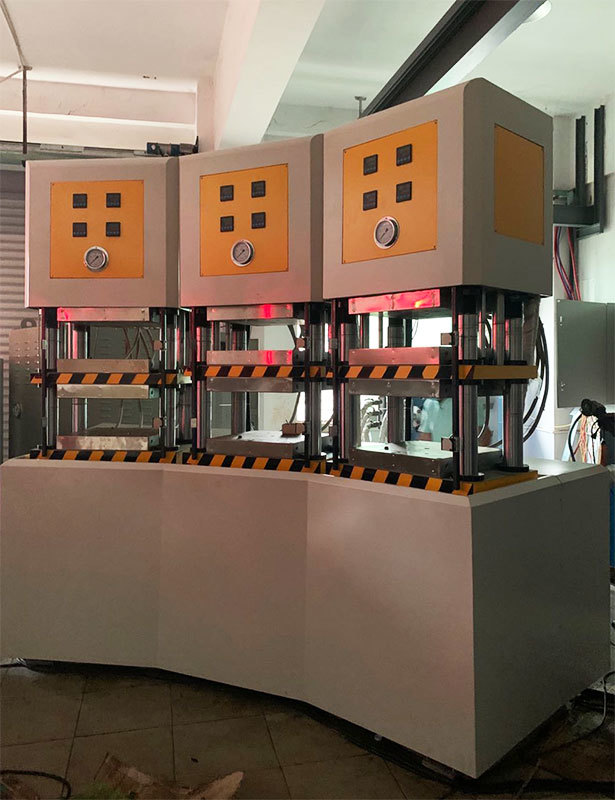

设备的主要性能及特点:

a、真空度高,最高可达0.99真空度;

b、温控精度高±1℃;

c、热板温差小最佳可达±5℃;

d、热板平面度精度最高可达±0.03mm;

e、多段压力控制,每段压力分别设置保压时间;

f、多次排气功能;

g、多段升温控制;

h、预约加热功能;

i、产品生产数据菜单式保存/调用功能;

j、三段气压充气功能;

k、1000秒超长保压时间功能;

a、加热方式:可选电热管加热或模温机加热;

b、冷却方式:可接冷水塔或冰水机

环境设备

工厂

工厂1

工厂2

工厂3

工厂4

常见问题

网站的定期维护工作有哪些?

定期的网站维护工作是保证网站安全、稳定运行和用户体验的关键。维护工作包括更新网站内容、检查和修复网站链接、备份数据、定期进行安全检查,修复漏洞,优化性能等。这些工作有助于确保网站长期有效运行并提供良好的用户体验。

网站设计中的UI和UX有何不同?

UI(用户界面)和UX(用户体验)是网站设计中两个重要的方面。UI着眼于网站的外观设计、布局和视觉元素,而UX注重用户在网站上的整体感受和互动体验,包括易用性、导航、交互等。优秀的UI设计通常会提升用户的UX体验。

网站托管服务有哪些类型?

网站托管服务可分为共享主机、虚拟专用服务器(VPS)、独立服务器和云托管。共享主机是多个网站共用一台服务器资源,VPS是虚拟专用服务器,独立服务器是专属服务器,而云托管基于云服务提供托管解决方案,每种类型都有不同的特点和适用场景。

留言咨询

真空热压成型机

如果您需要定制交付产品,请联系我们!

所属分类

相关产品

3C行业高精度热压成型油机

-

3C行业高精度热压成型油机

3C电子制造手机后盖(如PC+PMMA复合板)、VR/AR头盔外壳、TWS耳机背盖(需轻薄、美观、抗刮擦);

-

超高精度热压成型机

越高精度热压成型机(以下简称“高精度机”)以±0.01mm定位精度、±1°C温控误差、±0.1MPa压力精度为核心优势,聚焦高价值、高复杂度、高一致性产品的批量制造,覆盖多个战略新兴行业。

-

高精度四柱上缸式热压成型机

高精度四柱上缸式热压成型机是“高精度热压成型”的核心装备,其“四柱导向的稳定性”“上缸驱动的精准性”“温度与压力的精准控制”使其能够满足复合材料、电子元件、金属制品**等高端产品的“小尺寸、高精度、批量性”需求。

-

高精度四柱下缸式热压成型机

高精度四柱下缸式热压成型机是“向上施压型精密成型”的核心装备,其“四柱结构的刚性”“下缸驱动的稳定性”“温度与压力的精准控制”使其能够满足橡胶、复合材料、金属、环保产品等多个领域的“批量性+高精度”需求。

-

高精度四柱式多层复合材料热压成型机

高精度四柱式多层热压成型机是多材料批量成型的关键设备,结合“四柱结构的稳定性”“多层热压板的高效性”“高精度控制的可靠性”。